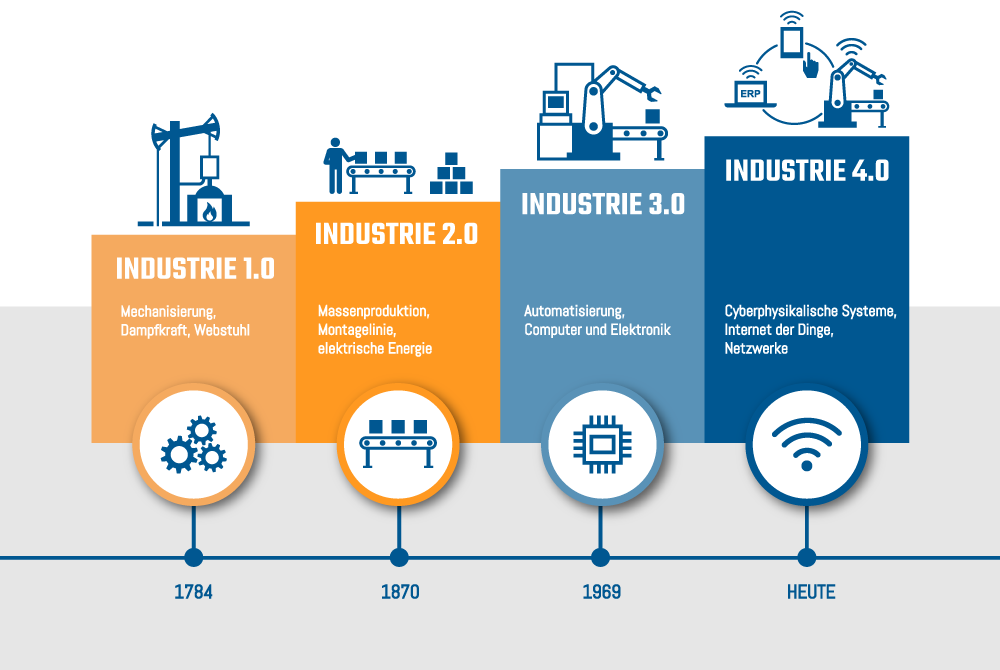

In der Industrie ist der Begriff Industrie 4.0 aktuell das Sinnbild für die Weiterentwicklung der industriellen Produktion. Die Vision beschreibt eine Art zu produzieren, bei der alles bestmöglich vernetzt ist. Die Vernetzung ermöglicht dann eine sich selbst steuernde und selbst optimierende Produktion (siehe auch “Was ist Industrie 4.0?”). Aber wie ist der historische Verlauf, der zu Industrie 4.0 geführt hat?

Entwicklung zur Industrie 4.0

Die Bezeichnung der verschiedenen Arten industrieller Produktion ist natürlich keine aktive Festlegung der Vergangenheit, sondern eine vereinfachte Kategorisierung, die im Rückblick auf die Entwicklung gemacht wurde. Die verschiedenen Stufen sind nicht scharf abgegrenzt und trotzdem stellen sie jeweils eine Art Revolution in der Industrie dar. Diese Entwicklung bis hin zum Meilenstein Industrie 4.0 spiegelt sich in der Weiterentwicklung und in den Auswirkungen auf die Gesellschaft wider.Industrie 1.0

Kraft aus Wasser und Dampf

Die erste industrielle Revolution setzte Ende des 18. Jahrhunderts ein. Allgemein wird dies auch als die “Industrialisierung” bezeichnet. In dieser Zeit wurden erste Maschinen statt durch menschliche Arbeitskraft durch die Kraft von Dampf und Wasser betrieben, z. B. maschinelle Webstühle. Es entstanden neue Arbeitsplätze in Fabriken. Gesellschaftlich hatte dies weitreichende Auswirkungen, denn die Arbeitswelt änderte sich stark. Arbeitskräfte wurden aus der Landwirtschaft und dem Handwerk in die Fabrikhallen abgezogen, wo sie zum einen höhere Löhne erwarten konnten, aber mit deutlich schlechteren Arbeitsbedingungen leben mussten. Auf dem Land hingegen waren die negativen Folgen spürbar, Betriebe mussten wegen fehlender Arbeitskräfte schließen. Aufgrund dieser starken Umwälzungen, wird die Zeit als erste industrielle Revolution bezeichnet.Industrie 2.0

Fließband und Elektrizität

Für den nächsten großen Entwicklungsschritt sorgten die Elektrizität, Motoren und die Erfindung der Fließbandarbeit. Mit der Elektrizität und der Motoren wurde man unabhängig von Wasser und Dampf für den Antrieb der Maschinen und dadurch sehr viel flexibler. Die Erfindung des Fließbandes in der Autoproduktion durch Henry Ford sorgte dann zu Beginn des 20. Jahrhunderts für eine deutliche Steigerung der Effektivität in der Produktion. Durch die Reihenfertigung wurden Produkte in noch kürzerer Zeit und in noch größeren Mengen hergestellt. Es war der Beginn der Massenfertigung. Viel breiteren Bevölkerungsschichten war es jetzt möglich, die Produkte aus den Fabriken zu kaufen, da sie günstiger hergestellt werden konnten.Industrie 3.0

Automatisierung, Computer und Elektronik

Der Übergang zur nächsten industriellen Revolution wurde durch die Entwicklung von Computern ermöglicht. Seit Elektronik-Komponenten in den 70er Jahren für den Einsatz in industriellen Umgebungen bereit waren, wurde in der Produktion die Automatisierung mit Elektronik, IT und Speicher programmierbaren Steuerungen (SPS) vorangetrieben. Maschinelle Abläufe und Regelungen konnten hoch effizient gesteuert werden und menschliche Eingriffe auf ein Minimum reduziert werden. Dies ist die revolutionäre Entwicklung gegenüber der Reihenfertigung, in der die Maschinen nur wenig autark arbeiten konnten. Die Entwicklung der Elektronik ging rasant voran, so dass Steuerungen immer leistungsfähiger und kleiner wurden. Immer mehr Geräte konnten mit eigener Intelligenz ausgestattet werden. In dem Zuge waren auch immer mehr Daten verfügbar, die aus der Automatisierung aufgezeichnet werden konnten. In der Industrie 3.0 können Auswertungen auf diese Daten aber immer nur im Nachgang erfolgen und die Erkenntnisse nur langsam wieder in die Automatisierung zurückgegeben werden.Industrie 4.0

Digitalisierung, Netzwerke und das Internet der Dinge (IoT)

Die vierte industrielle Revolution entwickelt sich jetzt, indem die intelligenten Automatisierungsgeräte und alle anderen an der Produktion beteiligten Systeme bestmöglich vernetzt werden. Durch die Vernetzung entstehen revolutionäre Möglichkeiten in der Abstimmung der Systeme untereinander. Jedes System kann jederzeit an die Informationen gelangen, die es für einen optimalen Betrieb benötigt und ebenfalls kann es seine eigenen Daten zur Verfügung stellen. Dadurch entsteht in der Industrie 4.0 für die Produktion die Möglichkeit der Selbstoptimierung und Selbststeuerung und damit die intelligente Fabrik. Die Vernetzung ist nicht auf bestimmte Bereiche begrenzt und schließt auch die produzierte Ware selbst mit ein. Daten aus dem Lebenszyklus des Produktes fließen in die Entwicklung zurück und können direkten Einfluss auf die aktuelle Produktion nehmen. Maschinen können Ihren Zustand mit anderen Produktionssystemen teilen, die wiederum darauf reagieren können. In der Industrie 4.0 ist auch der Kunde bestmöglich integriert, so dass Kundenwünsche optimal in die Produktion aufgenommen werden, bis hin zur Produktion mit der Losgröße 1 (siehe Ziele Industrie 4.0).Der Wandel zur Industrie 4.0 schafft Effizienz, Flexibilität und viele Weiterentwicklungsmöglichkeiten und dadurch Wettbewerbsvorteile und Verbesserungen von Arbeitsbedingungen und Umweltverträglichkeit.Die Umstellung erfolgt wie auch bei den anderen industriellen Revolutionen nicht schlagartig, aber stetig und unaufhaltsam.

Weitere Informationen

Was ist OPC UA?

OPC Unified Architecture (UA) ist die Grundlage für das aufkommende Internet der Dinge (IoT). Lesen Sie in unserem Beitrag “Was ist OPC UA?”, was OPC UA für Unternehmen bedeutet und wie Sie mit OPC UA die Wettbewerbsfähigkeit Ihres Unternehmens stärken können.

5 Faktoren für eine erfolgreiche Maschinenanbindung

Für eine erfolgreiche Maschinenanbindung sollten einige grundlegende Voraussetzungen berücksichtigt werden. Wir gehen in unserem Beitrag “Die 5 wichtigsten Faktoren für eine erfolgreiche Maschinenanbindung” unter anderem auf die Aspekte Netzwerkanbindung, Kommunikationsprotokolle und OPC UA sowie auf die Anforderungen an die Maschinendaten ein.

Praktische Umsetzung von Industrie 4.0

Unsere Produkte sind dafür gemacht, Daten zu erfassen, zusammenführen und zur richtigen Zeit am richten Ort bereitzustellen. Mit dem OPC Router, dem OPC UA Server KEPServerEX und dem Factory Application Server FAS gelingt Ihnen die Integration von Industrie 4.0 in Ihrem Unternehmen ganz einfach.